三ツ矢サイダー、カルピス、ウィルキンソンといった誰もが知るロングセラー商品を擁し、飲料業界で国内第3位のシェアを持つアサヒ飲料株式会社。サプライチェーンを巡る事業環境の変容を受け、生産・調達・物流の安定化とコスト最適化を実現するSCM(サプライチェーンマネジメント)改革を2020年より実施。同年にCoupaを導入し、多くの課題解決を着実に進めています。

SCMの改革をスムーズに進行するためのポイントとは何か。そして今後、取り組みをどのように広げていくのか。2022年7月14日に開催したCoupa主催のオンラインイベント「COUPA Japan Symposium」にアサヒ飲料株式会社 SCM企画部プロデューサー 小野澤次郎氏をお招きし、アサヒ飲料株式会社のSCM改革の成果と未来について語っていただきました。

猛暑に浮上した物流の課題を受けプロジェクトがスタート

同社におけるCoupa導入のきっかけは2018年夏。「飲料業界の最盛期にあたる7月~8月に猛暑と西日本の自然災害が重なった結果、運搬用トラックが不足しお客様の注文に応えられない事態が発生しました」と小野澤氏。

この事態を重く受け止め、同社ではSCM部門における課題を整理し、5つの重点テーマとして「需要予測の高度化」「廃棄損削減」「システム再構築」「輸送ネットワークの再整理」「パートナーシップ構築」を設定。

それらの目指す成果として「トータルコストの最適化」と「需給品質の向上」を掲げ、2020年、「SCM改革プロジェクト」が発足。同年、生産、調達、物流のトータルコスト管理と安定供給を目的に設置されたSCM本部を中核に、ソリューションとして導入したCoupaによる最適化シミュレーションをスタートさせます。

まずは輸送ネットワークの再整理を目的に、アビームコンサルティング株式会社の支援を受けながら現状の課題や将来のリスクに対する打ち手を検討。平行してCoupaのソリューションを最大限活用するためのサポートも受け、同年第4四半期より同社単独による中期SCM戦略の立案を進めていきます。

SCM改革の中核を担うCoupaの導入、3つの活用事例とは

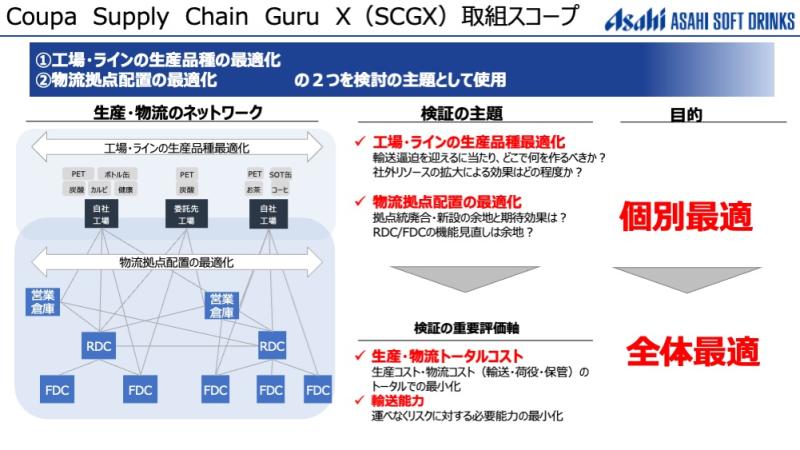

実際に導入したソリューションは「Coupa Supply Chain Guru X」。

上図のように「工場ラインの最適品種の最適化」と「物流拠点配置の最適化」を主題に活用しており、「従来の生産部門と物流部門それぞれが独立して計画やオペレーションを行う個別最適から、将来の販売需要計画に対して生産設備や物流拠点の最適化を図る全体最適による評価を実現できるようになりました」という小野澤氏。具体的な活用事例について次の3つを挙げます。

1.現状と理想のコスト比較によるオペレーションの最適化

「当社のSCM改革プロジェクトにおける最初の課題は、現状のネットワークにおけるコストと理想的なネットワークにおけるコストの間にどの程度のギャップがあるか。つまりムダなコストがどの程度発生しているかの理解でした」。

その結果、生産後の倉庫間の転送の領域で、大きなコスト改善のポテンシャルを発見。エリア需給と呼ぶ、いわゆる「運ばない物流」の施策に落とし込み、実際のオペレーションに繋げるという試みを実践します。

「重要なのはコストポテンシャルを捉えることそのものではなく、それを受けて課題を設定し実行可能なオペレーションに繋げること」と小野澤氏。こうしたアプローチこそが本来の目的であるトータルコストの最適化につながると指摘します。

2.生産領域におけるシミュレーションへの活用

2つ目が生産領域でのシミュレーションの実施です。

半年から1年後に実現可能な「短期課題」、数年後に実現可能な「中期課題」に分け、短期では自社工場でのどの品種を作るか、生産品種取込みシナリオをシミュレーションし、設備投資の意思決定に反映。中期では容器変更に伴う生産原価のシミュレーションを実践します。

「生産領域に限らず、調達領域から販売領域に至るまで、全社横断型プロジェクトでの意思決定に活用しています」。

3.物流領域におけるシミュレーションへの活用

販売物量の増加に伴い、物流拠点の数や立地をどうするかは業種業界問わず多くの企業が抱えている課題です。

そこで、配送拠点移転に伴う物流拠点の最適化に関し、シミュレーションを実施。

「具体的にはお届けするお客様の立地や需要数をインプットし、現状のコストを算出。どこに設置するべきかについては、最も効率的な立地が分かるグリーンフィールドと呼ばれる機能を用い算出しています」。

その後、新拠点に関わる保管料や荷役料を設定。再度、シミュレーションを実行することで現状コストとの差額を把握し、意思決定につなげています。

「ここで注視すべきは物流領域では最適であっても、生産拠点から遠くなることによって全体コストは悪化することです」と小野澤氏。こうした従来からの反省を踏まえ、生産領域も包括したトータルコストでの評価を目的としたモデル設計を実践しています。

これら3つの活用事例のポイントとして、小野澤氏は大きく3つを挙げます。

1点目がデータ粒度の決定です。アウトプットの結果に影響を与えない範囲で粒度を決定し、「シナリオやスコープによってデータ粒度を変更し、流動的に最適解を模索することが重要と考えています」。

2点目がデータブレンドツールの活用。シミュレーションの実施などに際し、自社の各システムの実績データやマスターを取り込む際にはデータの集約、変換作業が必須。同社ではCoupaのデータ処理ツール「Date Guru」を活用していますが、「インプットデータだけでなく、アウトプットデータにも使用し、必要な粒度にコストを分解・加工することで評価の迅速化をはかっています」。

3点目が小さいシナリオからスタートし、徐々に活用範囲を拡大していくこと。同社ではSCM部門で実績を作成し、生産部門やグループ会社全体に波及。「スモールスタートでトータルコストの評価が簡単かつ正確にできるという部門内の認知度を獲得し、最終的にはグループ全体での意思決定に使用するまでに至っています」と小野澤氏。

特に同社のような大規模な組織においては、段階的に周囲を巻き込み、活動を広げていくことがツール導入を成功に導くポイントだと助言します。

生産・物流フローの最適化を踏まえ、原料調達や在庫管理の改善へ

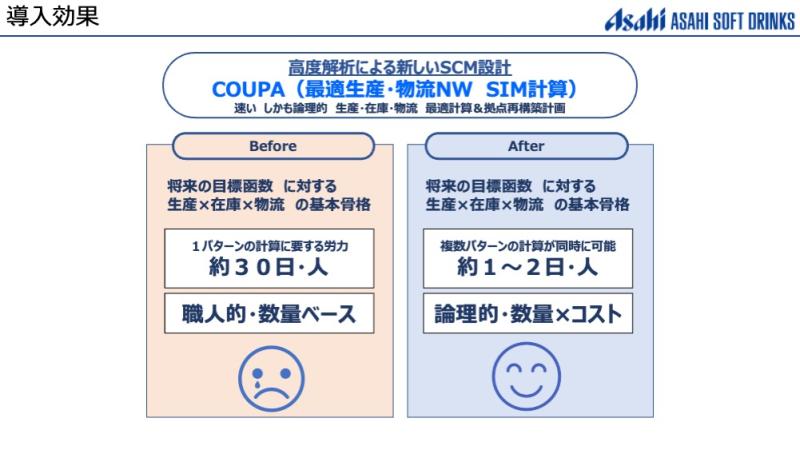

まだCoupa活用は始まったばかりとしつつも、上図に挙げるように定量的にも業務生産性向上の実感を得ているという小野澤氏。

「導入前には、将来の需要に対する基本骨格を作り上げるのに多くの労力が必要でした。Coupa導入後は将来の需要に対するシミュレーションが迅速かつ納得感のある形となり、誰もが納得できる数値で判断できる共通言語を獲得できるようになったことも大きな一歩と捉えています」。

最後に今後の取り組みについて言及。既に活用できている中長期の計画策定から生産・物流フローの最適化、細かい業務課題のシナリオに対するコストシミュレーションなどに加え、「原材料高騰等の外部環境を踏まえたコスト最適化、さらに在庫数量の最適化に向け在庫の理論値と実際の在庫数値の乖離改善に繋げるオペレーションの方向性を模索していきたいと考えています」。

さらに継続的にシナリオ修正を図り、激しい環境変化に対応していける強固な体制を作り上げていきたいという同社。今後の成果の最大化、チャレンジにも期待大です。